通過固相反應制得純鋁酸鈣水泥以CA、CA2為主要礦物相。

但用該方法制得的鋁酸鈣中CA2含量高(一般大于30%),活性較差,水泥的早期水化強度在可施工時間內不能充分發揮。采用化學法在常溫下先合成鋁酸鈣水化物沉淀,然后以此為前驅體,經1100℃煅燒,可以獲得具有穩定礦物相的、高活性的、富CA相的純鋁酸鈣水泥。化學共沉淀法制備的兩種標號為CA-21和CA-241的鋁酸鈣水泥,與兩種市售的以傳統燒結法生產的水泥l#和2#來進行對比。

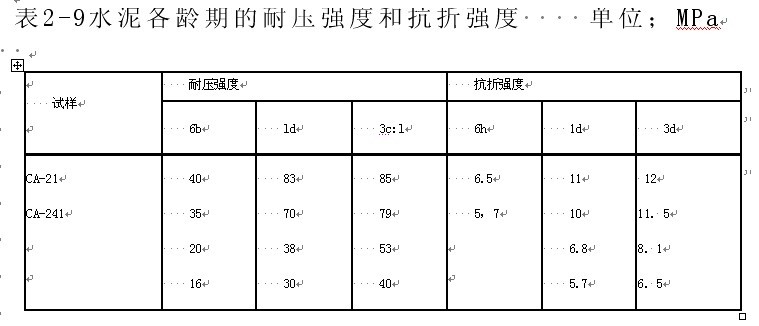

(l)強度發展依據GB/T 17671-1999,首先確定獲得膠砂流動度正好在130~150mm時的水灰質量比。測量流動度的試錐尺寸為:高度60mm,上口內徑70mm,下口內徑lOOmm。經試驗,化學法合成純鋁酸鈣水泥的水灰質量比確定為0.78,此時膠砂的流動度為140mm;而燒結法水泥獲得同樣流動度的水灰質量比為0.44。用達到上述流動度的水灰質量比分別制備膠砂,然后成型(試模規格為40mm×40mm×160mm)。各齡期的強度如表2-9所示。

(2)凝結時間和水化放熱根據GB 201 2000測定化學合成純鋁酸鈣水泥的凝結時間。

按水泥試樣與標準砂(粒度為0.5~1.Omm)的質量比為1:1配制膠砂,首先確定此膠砂的標準稠度用水量(為試樣質量的78%),然后再以此用水量配制用于測定凝結時間的水泥膠砂。凝結時間用維卡儀測定,測定的初凝時間為1h lOmin,終凝時間為2h 50min。

按GB 2022測定化學合成純鋁酸鈣水泥(水灰質量比為0.8)的水化放熱速率。化學合成純鋁酸鈣水泥的放熱速率于30~130min內隨時間呈直線上升趨勢,并于130min左右達到峰值;

130min~12h內,放熱速率呈下降趨勢;約l2h后,放熱速率趨于平緩,大約為0.10J/(s?g)。純鋁酸鈣水泥的水化放熱量曲線在0~24h內所占面積很廣,說明放熱總量較大。另外,放熱量在0—4. Sh內隨時間呈梯度變化,超過4.5h后放熱量隨時間緩慢增加.12h時水化放熱量為449. 24J/g,而24h時為488.38J/g。

由于化學合成純鋁酸鈣水泥的活性高,水灰質量比高時,在水化早期,水化放熱集中且放熱量大,即在高水灰比下膠砂的凝結時間較短。為此,在使用中必須加緩凝劑,使膠砂的凝結延后。

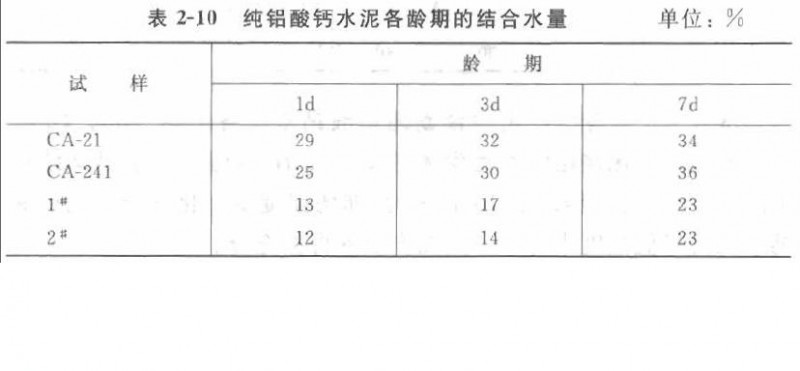

(3)結合水與活性對測定各齡期強度后的各試塊分別以無水乙醇終止水化,磨細后于llO℃干燥1h取出,再于1100℃煅燒1h后,測定并計算結合水量(即110℃干燥后與1100℃燒后的試樣質量差除以1100℃燒后試樣的質量×100%)。結果見表2-10。

由表2-10可見,化學合成純鋁酸鈣水泥各齡期的結合水量均明顯較燒結水泥的高,尤其是在ld和3d齡期,其結合水量均達到燒結水泥的2倍。這與相應各齡期強度的發展相符(見表2—9)。同時表明,化學合成純鋁酸鈣水泥比傳統燒結水泥具有更高的活性.它能充分地與水結合,形成水化產物,從而能產生很高的結合強度。

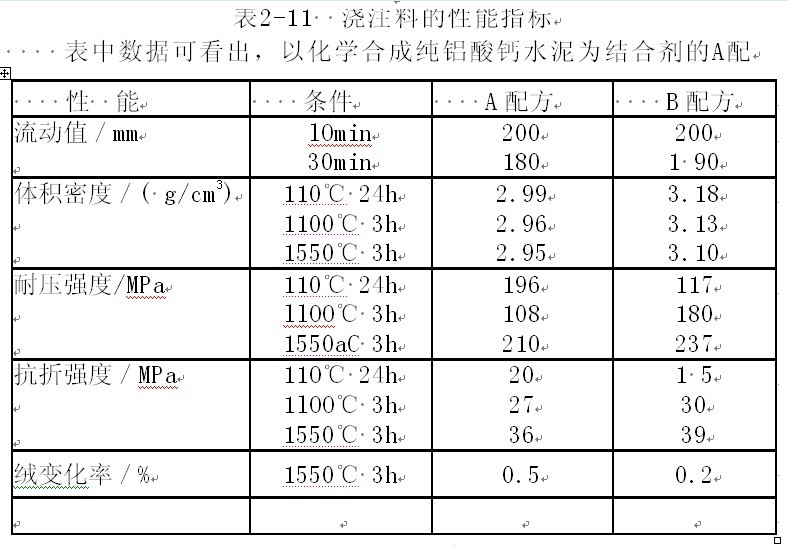

(4)耐火澆鑄料性能按實驗室標準配方制備一組耐火澆注料,除水泥種類和添加劑以外,其他原料及其比例均相同。A配方選用的水泥為化學合成純鋁酸鈣水泥.B配方為傳統燒結水泥。由于化學合成純鋁酸鈣水泥的比表面積大,凝結快,因此在A配方中適當增加加水量,分散劑僅使用了緩凝劑ADSI。耐火澆鑄料性能見表2-11。

表2-11 澆注料的性能指標性 能條件A配方B配方流動值/mmlOmin30min2001802001 90體積密度/( g/cm3)110℃ 24h1100℃ 3h1550℃ 3h巭2.99巭2.96巭2.95巭3.18巭3.13巭3.10耐壓強度/MPa110℃ 24hllOO℃ 3h1550aC 3h196108210117180237抗折強度/MPa11O℃ 24h1lOO℃ 3h1550℃ 3h2027361 53039絨變化率/%1550℃ 3h巭0.5巭0.2表中數據可看出,以化學合成純鋁酸鈣水泥為結合劑的A配方由于加水量大.烘干后試樣的體積密度比以傳統燒結水泥為結合劑的B配方的低,但與B配方試樣相比,A配方試樣表現出了較高的烘干強度,其燒后強度雖然略低,但與B配方試樣的大體相當。