陶瓷纖維制備,通常有兩條基本指導思想:一是直接利用目標陶瓷材料為起始原料,在玻璃態(tài)高溫熔融紡絲冷卻固化而成,或通過紡絲助劑的作用紡成纖維經(jīng)高溫燒結而得;二是利用含有目標元素并且裂解可得目標陶瓷的先驅體(可以是無機先驅體,也可以是有機聚合物先驅體),經(jīng)干法或濕法紡得纖維高溫裂解而成。應用前一種思想制備陶瓷纖維的有熔融拉絲法( melt/drawing)、超細微粉擠出紡絲法( slurry)和基體纖維溶液浸漬法(solution dip-ping)等,而應用后一種思想制備陶瓷纖維的有溶膠凝膠法(Sol-gel)和有機聚合物轉化法(preceramic polymer)等。

(1)陶瓷纖維的物理成形技術作為最早開發(fā)成功的無機纖維,玻璃纖維是采用熔融拉絲的方法制備的。以高硅氧玻璃纖維為例,一般將Si02質(zhì)量分數(shù)在96%~99a%的玻璃熔融拉絲,在鹽酸中于一定溫度下浸泡,瀝濾出B203和Na20,留下連續(xù)的Si02多孔骨架,再在700~900℃下燒結致密,即得到Sio2質(zhì)量分數(shù)達96%以上的高硅氧玻璃纖維。石英纖維則是以石英棒或石英管用氫氧焰熔融拉成粗纖維,再以恒定速度通過氫氧焰或煤氣火焰高速拉成直徑為4~lOpm連續(xù)纖維。

纖維中Si02質(zhì)量分數(shù)為99.90%.密度為2.20g/cm3,抗拉強度為巭1.50GPa,彈性模量為73GPa。

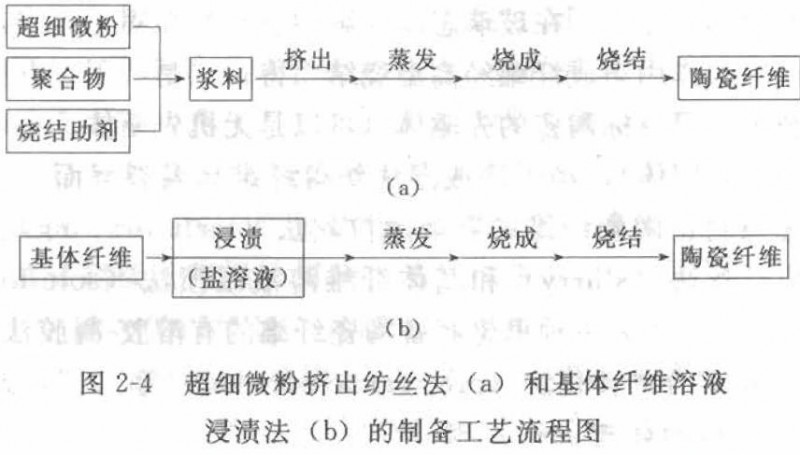

采用熔融拉絲的方法要求初始材料須具有較低的熔融溫度,但是一般陶瓷的熔點都在2000℃以上,難以直接在熔融狀態(tài)下拉制纖維。為此研究人員在紡絲助劑(可熱分解的有機聚合物)的作用下,將陶瓷超細微粉配成漿料,經(jīng)擠出、蒸發(fā)溶劑、煅燒、燒結等過程便可得到所需的陶瓷纖維。其制備過程一般如圖2-4(a)所示。

應用這一制備方法,人們已經(jīng)實現(xiàn)了A1203、SiC等陶瓷纖維的連續(xù)化生產(chǎn)。

將Al203金屬氧化物粉末與聚合物的溶液混合成一定黏度的液體,經(jīng)紡絲筒紡絲,再以350℃/h升溫至1650℃并保溫1h,。可既得到Al203質(zhì)量分數(shù)為95.5%以上的氧化鋁連續(xù)纖維。纖維強度為2.O~2.4GPa,彈性模量為350~420GPa,孔隙率為28%,直徑為15~25um。也可以將金屬無機鹽分散或溶解于高聚物溶液中進行紡絲并可制備含Zr與B的氧化鋁纖維。美國杜邦公司生產(chǎn)的商品名為FP和PRD-166的氧化鋁纖維采用的就是這種技術。美國Carborundum公司用采用a-SlC微粉、燒結助劑(如B和C)與聚合物的溶液混合紡絲,最終獲得了一種a-SiC質(zhì)量分數(shù)在99%以上的纖維,直徑約25um,密度和模量較SiC商,但是強度較低(l.0~1.2GPa)。

超細微粉擠出紡絲法的優(yōu)點是可以利用結晶性較好的微粉制備出抗蠕變性能優(yōu)異的陶瓷纖維,但是纖維的孔隙率較高,晶粒很大,力學性能不理想。配制適宜黏度的混合溶液難度也較大。為了制備工藝的簡便,人們又開發(fā)出了一種基體纖維溶液浸漬法,如圖2-4(b)所示。

此法是采用無機鹽溶液浸漬基體纖維,然后燒結除去基體纖維而得到陶瓷纖維的方法。溶液多為水溶液,基體纖維多為親水性良好的黏膠絲纖維。纖維強度主要取決于纖維的孔隙率和金屬氧化物晶粒的大小。此法較超細微粉擠出紡絲法簡單,很易于推廣。采用此法已制備出連續(xù)A1203纖維,還有30多種鹽類通于此法制備陶瓷纖維。當利用無機鹽溶液進行浸漬時,最后得到的通常是氧化物陶瓷纖維;但是如果用有機聚合物先驅體配成溶液,取代無機鹽溶液,也可制備出相應的非氧化陶瓷纖維。如李效東等用聚碳硅烷溶液真空浸漬黏膠絲纖維,制備出了力學性能良好的SiC-C.纖維,并且通過調(diào)節(jié)溶液濃度還可“調(diào)節(jié)SiC的含量,進而調(diào)節(jié)纖維的電阻率。此外,SiC纖維也可用四乙氧基硅烷(TEOS)浸漬處理有機纖維(如酚醛樹脂纖維)并采用碳高溫還原纖維的方法制備而得。

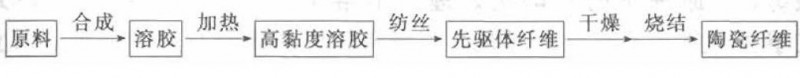

(2)陶瓷纖維的先驅體轉化技術①溶膠一凝膠法 采用溶膠一凝膠法制備陶瓷纖維一般只是利用具有一定黏度的溶腔來成型纖維,通常是將金屬鹽類與羧酸混合,配制成一定黏度的溶腔,將溶膠紡絲后進行熱處理而制備無機纖維的方法。溶膠一凝膠法制備連續(xù)陶瓷纖維的工藝流程如圖2-5所示。 圖2-5溶膠一凝膠法制備工藝流程圖Al203陶瓷纖維是應用溶膠凝膠法最成功的例子。采用Al2 O3、Zr02、Al/Li尖晶石、醋酸、酒石酸和水等配成溶膠,加熱至50~80℃使其濃度增加,再進行真空處理以除去多余的水分、酸類和空氣,使其黏度達到220~250Pa.s。采用壓力穩(wěn)定的惰性氣體將上述溶膠壓人陶瓷過濾器中進行過濾,接著進入紡絲筒,在25~40℃的某一溫度下紡成一定直徑的先驅絲。將上述纖維進行干燥后于1500℃燒結可得到微晶聚集態(tài)無機纖維。美國3M公司生產(chǎn)的Nextel系列纖維即是采用這一方法,所得Al2纖維的典型特牲為直徑10~12弘m,抗拉強度為2.0~3.OGPa,彈性模量為200~300GPa。

將SiO2的溶膠通過紡絲制得先驅絲,加熱到1000℃便可得純度高達99.999%的高純石英纖維。當然純度為99.6%的石英纖維也可利用高濃度的Na2SiO4溶液紡絲,經(jīng)酸浴、脫水而制得。

溶膠凝膠法有許多的優(yōu)點,如較高的純度和均勻度,較低的反應溫度,可以控制材料的超細微結構,易于加工成形等。當然溶膠一凝膠法也存在原材料價格比較昂貴、材料內(nèi)部易因收縮應力而形成微裂紋等問題。此外,這種方法主要還是用以制備氧化物及其含氧酸鹽類陶瓷纖維。

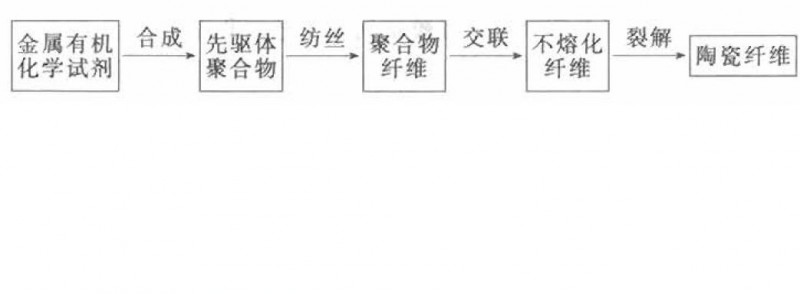

②有機聚合物先驅體轉化法 有機聚合物先驅體轉化法是以有機金屬聚合物為先驅體,利用其可溶可熔等特性成形后,經(jīng)高溫熱分解處理使之從有機物轉變?yōu)闊o機陶瓷材料。將有機物隔絕空氣在非氧氣氛中高溫處理變成無機物的過程,在遠古時代已經(jīng)利用了,近代生產(chǎn)碳纖維的方法也是將聚丙烯腈等有機纖維在惰性氣氛中經(jīng)高溫碳化后獲得。1975年,日本東北大學的Yajima教授等人利用聚碳硅烷為先驅體成功制得了細徑連續(xù)SiC纖維,自此便開創(chuàng)了利用有機先驅體轉化法制備陶瓷纖維新領域。先驅體法制備連續(xù)陶瓷纖維的工藝流程如圖2-6所示,通常可分為先驅體的合成、熔融紡絲、原纖維的不熔化處理和不熔化纖維的熱分解轉化四大工序。

有機聚合物先驅體轉化法制備工藝流程圖以Nicalon纖維為例,首先以氯硅烷為起始原料,通過脫氯聚合、熱分解重排等過程合成出先驅體PCS.經(jīng)多孔熔融紡絲得到連續(xù)原纖維柬絲,然后在空氣中200℃氧化得到不熔化纖維,再在高純氮氣保護下1000℃以上高溫裂解得到Nicalon纖維。

先驅體的合成是先驅體法制備陶瓷材料的關鍵之處,通常要球先驅體聚合物盡可能同時滿足以下幾個基本條件:①組成中非目標元素少,產(chǎn)物純,陶瓷轉化率高;②聚合物具有穩(wěn)定結構或可在熱分解前轉化為穩(wěn)定結構;③聚合物分子結構中有活性基團,可進行反應得到穩(wěn)定結構或交聯(lián)結構;④聚合物結構不影響其具有可加工性能(如成膜、成纖等)。

目前用先驅體法生產(chǎn)連續(xù)SiC纖維的有日本碳公司的Nicalon系列,宇部興產(chǎn)公司的Tyranno系列和美國道康寧公司的Sylrarnic纖維等。連續(xù)SiC纖維由先驅體方法的成功開創(chuàng),掀起了用先驅體法制備陶瓷纖維的高潮。利用不同的先驅體,人們還相繼開發(fā)成功了Si-Ti-C-O、Si-C-N等非氧化物陶瓷纖維。

這種方法具有如下諸多優(yōu)點:④可以獲得高強度、高模量、細直徑的連續(xù)陶瓷纖維;②可以在較低的溫度下用高聚物成形工藝如熔融紡絲或干法紡絲,然后高溫裂解成陶瓷纖維;③先驅體聚合物可以通過分子設計,控制先驅體組成和微觀結構,使之具有潛在的活性基團以便交聯(lián),獲得較高的陶瓷產(chǎn)率;④適于工業(yè)化生產(chǎn),生產(chǎn)效率高,且所制得的陶瓷纖維直徑細,具有可編織性,可成型復雜構件。

鑒于先驅體轉化法的上述優(yōu)點,它已成為化學方法制備非氧化物陶瓷纖維的理想途徑,但是由于先驅體轉化的制備路線較長,有時陶瓷先驅體的合成較為困難,致使所得陶瓷纖維成本較高。因此,在進一步提高纖維性能的同時,降低纖維的制備成本是這種方法的重要發(fā)展方向。